生产部门(包括我们自己)及其管理人员可能会自我感觉良好,但生产结果却经不起推敲。特别适用于注塑周期时间设置及其KPI性能上。

公司通过加班费和降低利润损失来营利,甚至考虑对增加产能的投资。其实,只需严控当前的产能即可实现简单的产量增加。

注射成型的周期时间是完成产品成型过程各个步骤所需的总时间:

1.锁合模具

2.材料注射

3.保压冷却,避免下沉痕迹

4.打开模具

5.弹出或释放制品

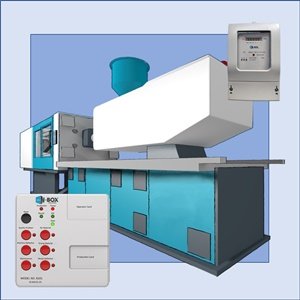

M-Box可帮助您监视:

您只需给系统中的每种模具配置设置优化的目标时间(遵循以下优化步骤)。当模具出现在机器上时,会将相应的RFID卡(每个模具独立配置)设置到M-Box。然后,如果在生产过程中周期时间或合模时间偏离目标,就会向主管发出即时通知。如果无人值守,则会生成表单待生产经理处理。

循环时间偏差时刻受到关注,即时解决问题确保您以佳速度生产产品。

特别是1、4和5这几个步骤值得仔细审查,因为它们对生产流程的影响为零甚至没有,因此可能会有改进空间。或许您能够在模具完全打开之前启动顶出针以节省额外的时间(仅在机器程序允许的情况下才可以)。模具的打开/关闭轨道可能设置得太长而花费时间。 (在设置锁合模具速度时要格外小心,因为合模时的强烈撞击可能会损坏模具零件。)

在可接受额外收缩损失情况下(在规定的极限内),冷却步骤通常可以缩短一点点,可以通过优化冷却过程(冷却水)和优化模具的冷却通道来实现。

每次设定减少保压冷却时间后,对比制品的重量。只要重量保持不变,保持时间的减少就不会影响所生产制品的质量。

在我们自己的工厂中,我们通过简单地旋拧调整这些参数发现到针对每种模具配置(与不同机器组合)的最佳设置。我们发现,平均而言,周期时间可以轻松缩短5-10%,溢出值最多可以减少25%。然后,在车间里,我们发现机器的运行时间通常比最佳时间高出50%。

偏差的根本原因可能是待优化工艺,冷却不足(操作员无法解决根本原因,而是简单地增加了保压冷却时间)或操作员士气低落(将模具打开/关闭轨道设置得过长,使工作变得容易)。

如果可以按一般的毛利率水平“出售”机器运行小时数,缩短5%则可以产生以下结果:

机器 类型 (吨) | 一般毛利每小时 | 每年额外生产时间的5% | 额外的价值 |

| 50 | $10.00 | 350 | $3,500.00 |

| 150 | $25.00 | 350 | $8,750.00 |

| 350 | $50.00 | 350 | $17,500.00 |

| 1000 | $140.00 | 350 | $49,000.00 |